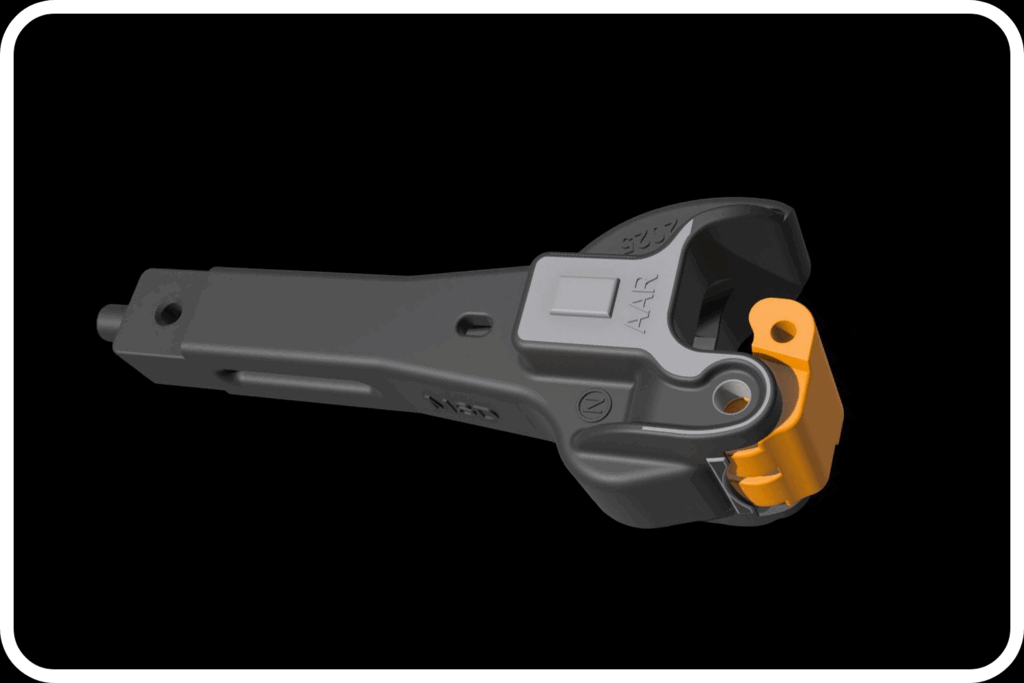

Janney-Style AAR Type Kupplung – endlich auch für Europa

In Europa sind Janney-Style AAR Type Kupplungen so gut wie nicht erhältlich, und wenn doch, dann nur über teure Importe. Genau deshalb haben wir uns entschlossen, diese typische amerikanische Kupplung selbst zu entwickeln und für den Modellbau verfügbar zu machen.

Der Weg zum perfekten Produkt

Bis zur endgültigen Version waren rund drei Prototypen notwendig. Jeder Prototyp brachte neue Erkenntnisse und Verbesserungen, bis wir ein Ergebnis hatten, das nicht nur optisch, sondern auch funktional überzeugt. Das Ziel war ein echtes „Plug-and-Play“-Produkt – einfach einzubauen und sofort einsatzbereit.

Die Technik im Detail

Im Inneren der Kupplung befinden sich zwei Federn, die eine zuverlässige und realistische Funktion sicherstellen:

Feder 1 hält den Bolzen von oben geschlossen, sodass er sich nicht durch Vibrationen oder Belastungen ungewollt öffnen kann.

Feder 2 sorgt für die automatische Öffnung der Klaue, sobald der untere Stößel betätigt wird – genau wie beim großen Vorbild.

Material und Stabilität

Gefertigt werden die Kupplungen aus Edelstahl im Lasersinter-Verfahren. Das macht sie nicht nur präzise in der Ausführung, sondern auch extrem widerstandsfähig. Sie halten den auftretenden Kräften problemlos stand und sind damit perfekt für den anspruchsvollen Betrieb im Modellbau geeignet.

Das Ergebnis

Mit viel Entwicklungsarbeit, Geduld und Liebe zum Detail ist eine funktionsfähige, robuste und authentische Janney-Style AAR Type Kupplung entstanden, die sich nun endlich unkompliziert auch hier in Europa einsetzen lässt – ganz ohne teuren Import.

Ungewöhnliche Transportlösungen für spezielle Ladungen

Während zehntausende von Güterwagen für Stück- und Schüttgüter weltweit im Einsatz sind, bieten Bahnverwaltungen auch eine exklusive Auswahl an Spezialwagen für besondere Transporte an. Diese einzigartigen Transportmittel verleihen jedem Güterzug das gewisse Etwas. Entdecken Sie die Vielfalt außergewöhnlicher Ladungen, die in unserer Branche nicht fehlen dürfen.

Bau eines „Depressed Center Flat Car“

Nachdem wir für unseren 5Zoll-Güterzug nach US-amerikanischem Vorbild drei Gondolas gebaut hatten, entschieden wir uns, einen sogenannten „depressed center flat car“ zu konstruieren, auch bekannt als Tiefladewagen. Während des Bauprozesses stellte sich schnell die Frage nach einer geeigneten Ladung, denn ein solcher Wagen verlangt nach einer besonderen Transportaufgabe.

Im Internet fanden wir ein historisches Foto, das eine senkrecht in einem Holzgestell verladenen Schiffsschraube zeigt. Über eBay-Kleinanzeigen konnten wir eine passende Schiffsschraube mit einem Durchmesser von 14 Zoll erwerben, was im Maßstab 1:11,3 etwa 4 Metern entspricht. Die zentrale Befestigungsbohrung musste wir etwas aufbohren, da sie konisch war und wir keine Lust hatten, extra eine konische Welle herzustellen.

Nach der Pulverbeschichtung des Wagens in Schwarz (RAL 9001) und Oxidrot (RAL 3009) standen wir vor der Herausforderung, für den Buchenholzboden 500 Bohrungen mit einem Durchmesser von 1,4 mm zu setzen. Diese erledigten wir mit einem Akkuschrauber, und in die Bohrungen drückten wir anschließend Kerbnägel. Ein hilfreicher Tipp für alle, die das Pulverbeschichten in Betracht ziehen: Achtet darauf, genügend Abstand zwischen den Bauteilen zu lassen, da die Pulverbeschichtung erheblich aufträgt. An einer Stelle reichte ein Abstand von 5/10 mm nicht aus.

Das hölzerne Transportgestell für die Schiffsschraube haben wir aus Leisten verleimt und zur optischen Aufwertung mit 0,8 mm Nägeln genagelt. Das Vorbohren haben wir uns gespart, und glücklicherweise ist beim Nageln keine der Leisten gesprungen. Abschließend behandelten wir alle Holzteile mit Leinöl, um ihre Witterungsbeständigkeit zu erhöhen.

Die Ketten mit Haken, Ösen und Spannschlössern erwarben wir beim Thicon auf dem Echtdampfhallentreffen in Friedrichshafen. Die Endmontage gestaltete sich an einigen Stellen knifflig, da der Wagen aufgrund von Corona fast ein Jahr zerlegt in seiner Kieste lag. Es dauerte eine Weile, bis wir uns wieder daran erinnerten, was wo verbaut werden musste. Nach einigen Anpassungen passte am Ende jedoch alles zusammen.

Während der Wagen beim Lackierer war, erhielt er zusätzlich eine schützende Kieste, damit er unbeschadet auf Reisen gehen kann. Diese Kiste bauten wir aus 12 mm Seekiefer. Die Sicherung des Wagens erfolgt durch Hölzer, die in U-Form ausgesägt sind, wo die Achsen gefangen sind. Die 20×20 Verstärkungshölzer gestalteten wir als 5 Zoll Gleis, sodass wir durch Umdrehen des Deckels einen weiteren Wagen auf der Kiste transportieren können.

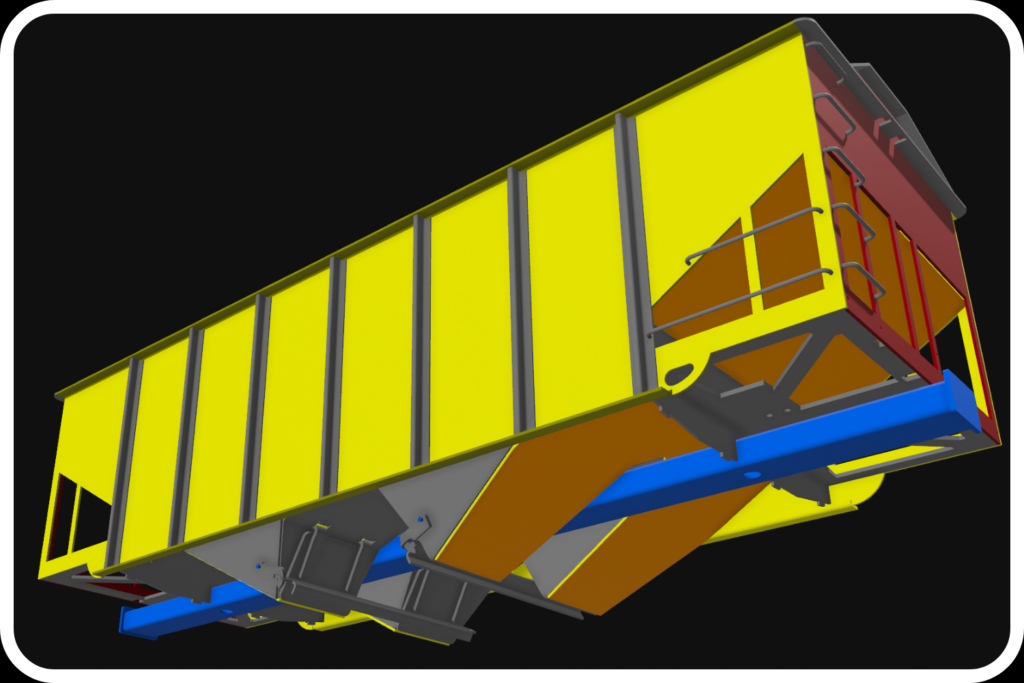

Der Bau von 8 Hopper Cars nach amerikanischem Vorbild

In den letzten zehn Monaten haben wir uns der anspruchsvollen Aufgabe gestellt, acht detailgetreue Hopper Cars im Maßstab 1:11,3 zu bauen. Diese Modelle basieren auf den bekannten Norfolk and Southern Railway Güterwagen und wurden mit höchster Präzision und Liebe zum Detail gefertigt. In diesem Bericht teilen wir die wichtigsten Schritte und Herausforderungen, die uns bei der Realisierung dieses Projekts begegnet sind.

Grundstruktur und Schweißarbeiten

Zu Beginn des Projekts importierten wir die Drehgestelle ( 50 Ton U-Frame Bettendorfder ) Hopper Cars aus den USA, die das Fundament der Konstruktion bildeten. Ein wesentlicher Teil des Bauprozesses bestand aus WIG-Schweißarbeiten, die dank speziell angefertigter Schweißvorrichtungen, die uns von Daniel Heager zur Verfügung gestellt wurden, effizient und präzise durchgeführt werden konnten. Diese Vorrichtungen ermöglichten es uns, eine exakte und stabile Grundstruktur für die Wagen zu schaffen. Die hochwertigen Schweißnähte verleihen den Hopper Cars nicht nur Stabilität, sondern sorgen auch für eine professionelle, authentische Optik.

Herstellung der Klauenkupplungen

Ein besonderes Highlight des Projekts war die Herstellung der Klauenkupplungen. In enger Zusammenarbeit mit Freunden aus Hamburg fertigten wir diese Kupplungen in Handarbeit aus Messing an. Der Prozess begann mit der Herstellung von Wachsteilen, die aus drei Komponenten bestanden. Diese Teile wurden später zusammengefügt, um die endgültigen Kupplungen in Messing zu gießen. Die resultierenden Klauenkupplungen sind voll funktionsfähig und tragen erheblich zur Authentizität und Betriebssicherheit der Modelle bei.

Inlet-Herstellung

Für die Beladung der Hopper Cars haben wir Inlets aus einer 5 mm Körnung Kohle hergestellt. Dazu haben wir die Holzplatte mit Kunststoffplatten ummantelt, um zu verhindern, dass das Kunstharz abfließt. Daraufhin haben wir zwei Türme aus Styropor gebaut, um dem Ganzen eine Struktur zu geben und um nicht tonnenweise an Kohle zu verbrauchen. Anschließend rührten wir die Kohle in einer großen Wanne mit Kunstharz an und modellierten das Ladegut. Bei der Auswertung mussten wir jedoch feststellen, dass sich das Brett verformt hatte.

Verwendung eines kompletten Lasersatzes von Daniel Heager

Für die Fertigung der Wände und vieler weiterer Bauteile der Hopper Cars griffen wir auf einen kompletten Lasersatz zurück, der uns von Daniel Heager zur Verfügung gestellt wurde. Dieser Satz war bereits mit Zapfen versehen, was eine präzise und stabile Montage ermöglichte. Die perfekte Integration dieser Laserteile in die Rahmen verleiht den Modellen ein hohes Maß an Robustheit und Detailgenauigkeit. Zusätzlich sind die Hopper Cars mit vier separaten Entladeklappen ausgestattet, die eine realistische Beladung und Entladung der Wagen ermöglichen.

Oberflächenbehandlung und Lackierung

Nach der Fertigstellung der Rohbauarbeiten wurden die Hopper Cars sandgestrahlt und anschließend mit einer mattschwarzen Pulverbeschichtung versehen. Diese Beschichtung schützt das Metall vor Korrosion und verleiht den Modellen den typischen Look amerikanischer Güterwagen. Abschließend wurden die Wagen mit den authentischen Norfolk and Southern Railway Beschriftungen versehen, um das Gesamtbild abzurunden.